硬质合金

什么是硬质合金?

硬质合金(又称整体硬质合金或碳化钨 (WC))是迄今为止最成功的复合工程材料之一。其独特的强度、硬度和韧性的组合满足了最苛刻的应用要求。

硬质合金的一个主要特点是可以改变其成分,从而使其物理和化学性质确保最大程度的抗磨损、抗变形、抗断裂、抗腐蚀和抗氧化性。此外,利用现代粉末冶金加工技术可以生产出各种形状和尺寸的产品,这为设计具有成本效益的解决方案提供了巨大的空间,可以解决工程和国内环境中遇到的许多零件磨损和故障问题。

工程材料

最常用材料的硬度和韧性特性示意图:金刚石(PCD)是最硬的材料,其次是立方氮化硼(CBN)和陶瓷(Al2O3、SiC、SIALON 等)。超硬材料都具有较低的韧性和较差的抗突然断裂能力,而硬质合金在很大范围内具有高硬度和良好韧性的独特组合,因此是工程和工具应用中用途最广的硬质材料。

硬质合金最有价值的特性是,它为工程师必须解决的最棘手的问题之一——可靠性——提供了一种比任何其他已知材料更安全、更可靠的解决方案。

可靠性通常是一个磨损问题。耐磨性是硬质合金最突出的特点。硬质合金还能承受变形、冲击、重载、高压、腐蚀和高温,通常是唯一能满足这些要求的材料。

众所周知,使用硬质合金为金属切削和凿岩工具提供了最佳解决方案。多年来,硬质合金在大量其他工具和工程应用中也证明了其优越性。

硬质合金的研发

从原材料到您的需求,海博锐材料科技不断开发硬质合金技术,以满足客户当前和未来的需求。从晶粒边界的原子工程到旋转切割站的客户定制设计,海博锐的研发工作致力于推进硬质合金技术的前沿发展。从粉末生产到精加工,硬质合金零件制造的每一个阶段对于确保最佳性能都至关重要。在海博锐,我们能够完全控制每个加工步骤,并开发专有的生产工艺,进一步提高我们的技术能力,对此我们深感自豪。

我们的使命是开发新产品和新牌号的硬质合金,通过卓越的性能和降低成本来提高客户的运营水平。

哪些是与硬质合金最相关的属性?

硬质合金的类型和尺寸有哪些?

硬质合金是由碳化物作为硬质相和金属粘结相构成的一系列复合材料。

碳化物相通常占复合材料总重量的 70% 到 97%。其晶粒大小平均在 0. 到10μm之间。

硬质相碳化钨(WC)与粘结相钴(Co)共同构成了硬质合金的基本结构,并在此基础上发展出了其他类型的硬质合金。除了直接的碳化钨-钴成分外,硬质合金还可能含有不同比例的碳化钛(TiC)、碳化钽(TaC)和碳化铌(NbC)。这些碳化物互溶,也可溶解高比例的碳化钨。此外,生产的硬质合金中,钴粘结相与其他金属(如铁(Fe)、铬(Cr)、镍(Ni)、钼(Mo)或这些元素的合金)合金化或完全被这些金属取代。

硬质合金有三个独立的相。在冶金术语中,碳化钨相(WC)被称为 a 相(α),粘结相(即 Co、Ni 等)被称为 b 相(β),任何其他单一或组合的碳化物相(TiC、Ta/NbC 等)被称为 g 相(γ)。除金属切削应用外,没有国际公认的硬质合金分类。

类型和尺寸:

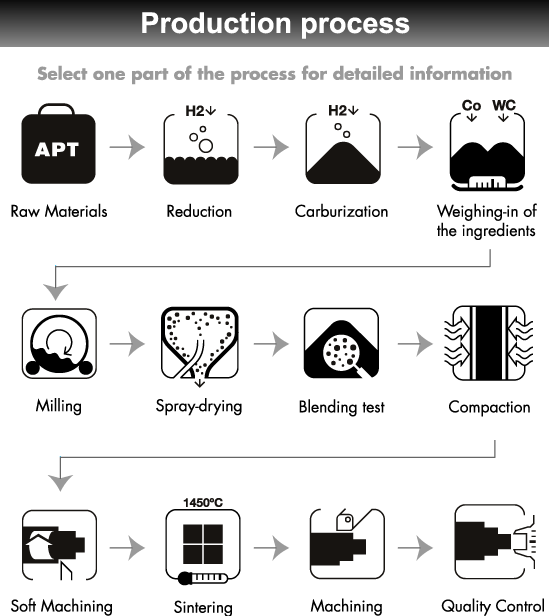

如何制造硬质合金?

海博锐材料科技的硬质合金制造工艺首先是根据具体应用确定碳化钨粉末混合物的成分。

碳化钨粉末被压制成型。

在高温烧结炉中,坯料的碳化钨结构在严格规定的时间内以精确的温度成型。在这一热处理过程中,碳化钨坯料会发生约 50%的体积收缩。

烧结的硬质合金零件通过额外的磨削、研磨和/或抛光工序获得最终光洁度。

海博锐不断开发新的硬质合金。 2017年,海博锐成立了新的硬质合金研发中心,位于巴塞罗那的制罐模具能力中心。研发中心的研究人员专注于开发下一代材料、产品和工艺技术。硬质合金的创新包括添加独特的材料来影响晶粒尺寸,添加独特的材料来影响硬度,以及开发海博锐独特的sinter-HIP工艺。

访问我们的产品页面,了解有关硬质合金解决方案的更多信息:

工具制造商解决方案

工程解决方案

海博锐材料科技是硬质合金解决方案的领先制造商,其应用和服务涉及制罐、航空航天、汽车、泵和密封件、石油和天然气、金属成形、金属加工和卫生产品等领域。

您的海博锐销售人员可以提供专业知识,帮助您选择最适合的硬质合金产品。